Design di base del magnete

La macchina Magnabend è progettata come un potente magnete CC con ciclo di lavoro limitato.

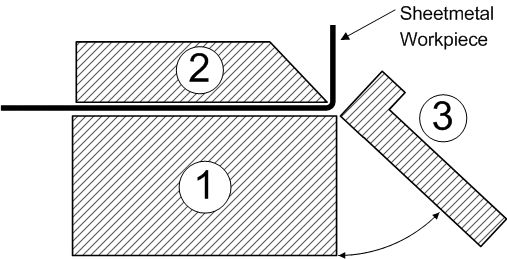

La macchina è composta da 3 parti fondamentali:-

Il corpo del magnete che costituisce la base della macchina e contiene la bobina dell'elettromagnete.

La barra di bloccaggio che fornisce un percorso per il flusso magnetico tra i poli della base del magnete e quindi blocca il pezzo in lamiera.

La trave di flessione che è imperniata sul bordo anteriore del corpo del magnete e fornisce un mezzo per applicare forza di flessione al pezzo in lavorazione.

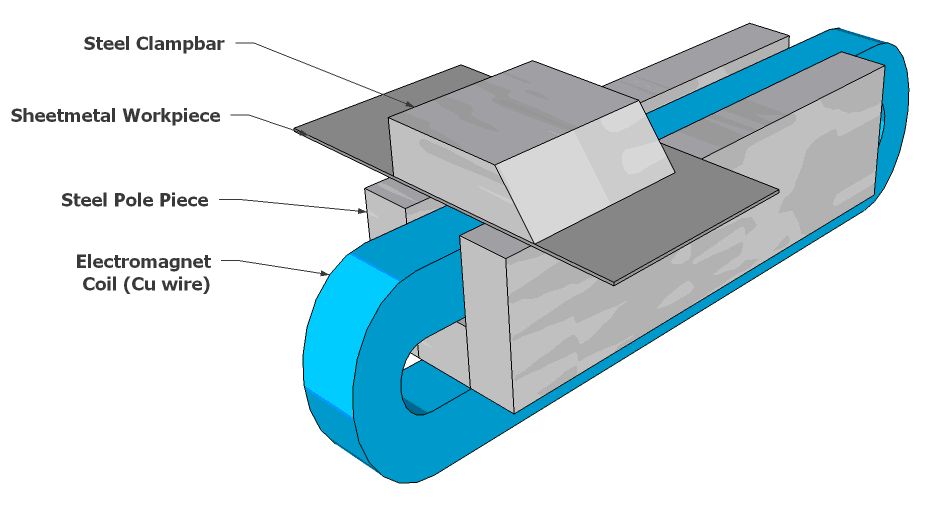

Modello 3D:

Di seguito è riportato un disegno 3D che mostra la disposizione di base delle parti in un magnete di tipo U:

Ciclo di lavoro

Il concetto di duty cycle è un aspetto molto importante della progettazione dell'elettromagnete.Se il progetto prevede un ciclo di lavoro maggiore del necessario, allora non è ottimale.Un ciclo di lavoro più elevato significa intrinsecamente che sarà necessario più filo di rame (con conseguente aumento dei costi) e/o sarà disponibile una forza di serraggio inferiore.

Nota: un magnete con ciclo di lavoro più elevato avrà una minore dissipazione di potenza, il che significa che utilizzerà meno energia e quindi sarà più economico da utilizzare.Tuttavia, poiché il magnete è attivo solo per brevi periodi, il costo energetico dell'operazione è generalmente considerato poco significativo.Pertanto l'approccio progettuale è quello di avere tutta la dissipazione di potenza possibile in termini di non surriscaldamento degli avvolgimenti della bobina.(Questo approccio è comune alla maggior parte dei progetti di elettromagneti).

Il Magnabend è progettato per un ciclo di lavoro nominale di circa il 25%.

In genere ci vogliono solo 2 o 3 secondi per fare una curva.Il magnete verrà quindi disattivato per altri 8-10 secondi mentre il pezzo viene riposizionato e allineato pronto per la piega successiva.Se il ciclo di lavoro del 25% viene superato, alla fine il magnete diventerà troppo caldo e scatterà un sovraccarico termico.Il magnete non verrà danneggiato ma dovrà essere lasciato raffreddare per circa 30 minuti prima di essere riutilizzato.

L'esperienza operativa con le macchine sul campo ha dimostrato che il ciclo di lavoro del 25% è abbastanza adeguato per gli utenti tipici.Infatti alcuni utenti hanno richiesto versioni opzionali ad alta potenza della macchina che hanno una maggiore forza di chiusura a scapito di un minore ciclo di lavoro.

Forza di serraggio Magnabend:

Forza di serraggio pratica:

In pratica, questa elevata forza di serraggio viene realizzata solo quando non è necessaria (!), cioè durante la piegatura di pezzi sottili in acciaio.Quando si piegano pezzi non ferrosi, la forza sarà inferiore, come mostrato nel grafico sopra, e (curiosamente), è anche inferiore quando si piegano pezzi spessi in acciaio.Questo perché la forza di serraggio necessaria per eseguire una curva stretta è molto più elevata di quella necessaria per una curva a raggio.Quindi quello che succede è che man mano che la curva procede, il bordo anteriore della barra di bloccaggio si solleva leggermente consentendo così al pezzo di formare un raggio.

Il piccolo traferro che si forma provoca una leggera perdita di forza di serraggio ma la forza necessaria per formare la curvatura del raggio è diminuita in modo più brusco rispetto alla forza di serraggio del magnete.Ne risulta così una situazione stabile e la clampbar non si lascia andare.

Quanto sopra descritto è la modalità di piegatura quando la macchina è vicina al suo limite di spessore.Se viene provato un pezzo ancora più spesso, ovviamente la barra di bloccaggio si solleverà.

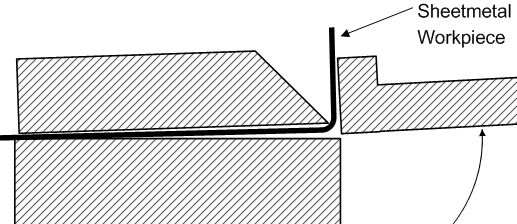

Questo diagramma suggerisce che se il bordo anteriore del morsetto fosse leggermente arrotondato, anziché affilato, il traferro per una piegatura spessa sarebbe ridotto.

In effetti questo è il caso e un Magnabend realizzato correttamente avrà un morsetto con un bordo raggiato.(Un bordo raggiato è anche molto meno soggetto a danni accidentali rispetto a un bordo tagliente).

Modalità marginale di cedimento della piegatura:

Se si tenta di piegare un pezzo molto spesso, la macchina non riuscirà a piegarlo perché la barra di bloccaggio si solleverà semplicemente.(Fortunatamente questo non accade in modo drammatico; il clampbar si lascia andare silenziosamente).

Tuttavia, se il carico di flessione è solo leggermente superiore alla capacità di flessione del magnete, in genere ciò che accade è che la curvatura procederà diciamo di circa 60 gradi e quindi la barra di bloccaggio inizierà a scorrere all'indietro.In questa modalità di guasto il magnete può resistere al carico di flessione solo indirettamente creando attrito tra il pezzo e il letto del magnete.

La differenza di spessore tra un cedimento dovuto al sollevamento e un cedimento dovuto allo scivolamento non è generalmente molto grande.

Il fallimento del sollevamento è dovuto al fatto che il pezzo in lavorazione fa leva sul bordo anteriore della barra di bloccaggio verso l'alto.La forza di serraggio sul bordo anteriore della barra di bloccaggio è principalmente ciò che resiste.Il bloccaggio sul bordo posteriore ha scarso effetto perché è vicino al punto in cui viene ruotata la barra di bloccaggio.Infatti è solo la metà della forza di bloccaggio totale che resiste al sollevamento.

D'altra parte lo scorrimento è contrastato dalla forza di serraggio totale ma solo tramite l'attrito, quindi la resistenza effettiva dipende dal coefficiente di attrito tra il pezzo e la superficie del magnete.

Per l'acciaio pulito e asciutto, il coefficiente di attrito può arrivare fino a 0,8, ma se è presente lubrificazione, potrebbe arrivare fino a 0,2.Tipicamente sarà da qualche parte nel mezzo in modo tale che la modalità marginale di cedimento della curvatura sia solitamente dovuta allo scorrimento, ma si è scoperto che i tentativi di aumentare l'attrito sulla superficie del magnete non valgono la pena.

Capacità di spessore:

Per un corpo del magnete di tipo E largo 98 mm e profondo 48 mm e con una bobina da 3.800 ampere-giro, la capacità di flessione dell'intera lunghezza è di 1,6 mm.Questo spessore si applica sia alla lamiera di acciaio che alla lamiera di alluminio.Ci sarà meno serraggio sul foglio di alluminio ma richiede meno coppia per piegarlo, quindi questo compensa in modo tale da dare una capacità di calibro simile per entrambi i tipi di metallo.

Sono necessarie alcune avvertenze sulla capacità di flessione dichiarata: la principale è che la resistenza allo snervamento della lamiera può variare notevolmente.La capacità di 1,6 mm si applica all'acciaio con una tensione di snervamento fino a 250 MPa e all'alluminio con una tensione di snervamento fino a 140 MPa.

La capacità di spessore in acciaio inossidabile è di circa 1,0 mm.Questa capacità è significativamente inferiore a quella della maggior parte degli altri metalli perché l'acciaio inossidabile è solitamente non magnetico e tuttavia presenta una tensione di snervamento ragionevolmente elevata.

Un altro fattore è la temperatura del magnete.Se il magnete è stato lasciato surriscaldare, la resistenza della bobina sarà maggiore e questo a sua volta causerà un minore assorbimento di corrente con conseguenti giri di ampere inferiori e forza di serraggio inferiore.(Questo effetto è solitamente piuttosto moderato ed è improbabile che la macchina non soddisfi le sue specifiche).

Infine, si potrebbero realizzare Magnabend con capacità più spesse se la sezione trasversale del magnete fosse aumentata.

Tempo di pubblicazione: 12 agosto-2022